Vezelwikkeling is een van de fabricageprocessen van harsmatrixcomposieten.Er zijn drie hoofdvormen van wikkeling: toroïdale wikkeling, vlakke wikkeling en spiraalvormige wikkeling.De drie methoden hebben hun eigen kenmerken en de natte wikkelmethode wordt het meest gebruikt vanwege de relatief eenvoudige uitrustingsvereisten en lage fabricagekosten.

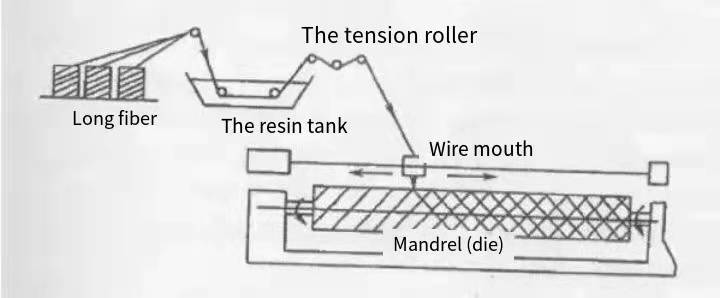

Onder de voorwaarde van het beheersen van spanning en vooraf bepaalde lijnvorm, wordt de continue vezel of doek geïmpregneerd met harslijm continu, gelijkmatig en regelmatig op de kernvorm of voering gewikkeld met behulp van speciale wikkelapparatuur, en vervolgens gestold onder een bepaalde temperatuuromgeving om een vormmethode van composietmateriaal van bepaalde vormproducten.Verwerkingsdiagram van het vormproces van vezelwikkeling:

Er zijn drie hoofdvormen van wikkelen (FIG. 1-2): toroïdale wikkeling, vlakke wikkeling en spiraalvormige wikkeling.Ring aan de versterkte materialen van vorm en kernas bij bijna 90 graden (gewoonlijk 85-89) in de richting van het ononderbroken winden op de doorn, versterkte materialen met de kern van de matrijs aan beide einden van het raaklijn en ononderbroken poolgat wikkelend in de richting van het vlak op de doorn, spiraalvormig gewonden versterkt materiaal en met raaklijn aan beide uiteinden van de doorn, maar op een spiraalvormige doorn continu wikkelend op de doorn.

De ontwikkeling van vezelwikkeltechnologie hangt nauw samen met de ontwikkeling van versterkingsmaterialen, harssystemen en technologische uitvindingen.Hoewel in de Han-dynastie het proces van het maken van wapenstaven zoals Gorilli en hellebaard kon worden gemaakt door lak te impregneren met lange houten palen plus longitudinale bamboe en cirkelvormige zijde, werd de techniek van vezelwikkeling pas een fabricagetechnologie voor composietmateriaal. 1950.In 1945 werd met succes de eerste veervrije wielophanging vervaardigd door middel van vezelwikkeltechnologie en in 1947 werd de eerste vezelwikkelmachine uitgevonden.Met de ontwikkeling van hoogwaardige vezels zoals koolstofvezel en aramongvezel en het verschijnen van een microcomputergestuurde wikkelmachine, is het vezelwikkelproces, als een sterk gemechaniseerde fabricagetechnologie voor composietmateriaal, snel ontwikkeld en op bijna alle mogelijke gebieden toegepast. sinds de jaren zestig.

Over ons:hebeiYuniu Glasvezel Manufacturing Co., LTD.Wij produceren en verkopen voornamelijk e-type glasvezelproducten, zoals glasvezelzwerven, glasvezel gehakte zijde, glasvezel gehakt vilt, glasvezel gingham, naaldvilt, glasvezelweefsel enzovoort.Als er behoefte is, neem dan vrijblijvend contact met ons op.

Volgens de verschillenent chemische en fysieke toestand of harssubstraat tijdens het wikkelen, wikkelen tetechnieken kunnen worden onderverdeeld in droge, natte en halfdroge methoden:

1. Droog

Droge wikkeling gebruikt voorgeïmpregneerde tape in fase B na vooraf geïmpregneerd.Voorgeïmpregneerde stroken worden in speciale fabrieken of werkplaatsen vervaardigd en geleverd.Voor droog wikkelen moet de voorgeweekte garenband worden verwarmd en verzacht op de wikkelmachine voordat deze naar de kernvorm wordt gewikkeld.De kwaliteit van prepreg-garen kan nauwkeurig worden gecontroleerd omdat de inhoud van lijm, grootte en kwaliteit van de tape kan worden gedetecteerd en gescreend voordat deze wordt opgerold.De productie-efficiëntie van droog wikkelen is hoger, de wikkelsnelheid kan 100-200 m / min bedragen en de werkomgeving is schoner.Droge wikkelapparatuur is echter complexer en duurder en de interlaminaire afschuifsterkte van wikkelproducten is lager.

2. Nat

De natte wikkelmethode is om de vezel op de kernmatrijs direct onder de spanningscontrole na de bundel- en dompellijm te wikkelen en vervolgens te stollen.De natte wikkelapparatuur is relatief eenvoudig, maar omdat de garenband direct na het dompelen wordt opgewonden, is het moeilijk om het lijmgehalte van het product tijdens het wikkelproces te controleren en te inspecteren.Ondertussen worden gemakkelijk defecten zoals bellen en poriën in het product gevormd wanneer het oplosmiddel in de lijmoplossing stolt, en de spanning is ook moeilijk te beheersen tijdens het wikkelen.Tegelijkertijd werken de arbeiders in de vluchtige atmosfeer van oplosmiddelen en de omgeving van vliegende vezels kort haar, de arbeidsomstandigheden zijn slecht.

3. Halfdroge methode

Vergeleken met het natte proces voegt het semi-droge proces een droogapparatuur toe op weg van het onderdompelen van vezels tot het wikkelen naar de kernvorm, en verdrijft het in feite het oplosmiddel in de lijmoplossing van de garenband.In tegenstelling tot het droge proces, is het semi-droge proces niet afhankelijk van een complexe set pre-impregnatieapparatuur.Hoewel het lijmgehalte van het product niet gemakkelijk nauwkeurig te controleren is in het proces als natte methode en meer dan een set tussenliggende droogapparatuur dan natte methode, is de arbeidsintensiteit van werknemers groter, maar de bel, porositeit en andere defecten in de product is sterk verminderd.

De drie methoden hebben hun eigen kenmerken en de natte wikkelmethode wordt het meest gebruikt vanwege de relatief eenvoudige uitrustingsvereisten en lage fabricagekosten.De voor- en nadelen van de drie wikkelmethoden worden vergeleken in tabel 1-1.

Tabel 1-1 De verhouding van tienduizend methoden van drie wikkelprocessen

| Vergelijk het project proces | Droog wikkelen | Natte wikkeling | Halfdroge wikkeling |

| De reinigingstoestand van de kronkelende site | Het beste | Het ergste | Hetzelfde als de droge methode |

| Versterkte materiaalspecificatie | Niet alle specificaties Kan worden gebruikt | Eventuele specificaties | Eventuele specificaties |

| Er kunnen problemen zijn met koolstofvezel | Er is geen | Flossen kan leiden Oorzaak van mislukking | Er is geen |

| Controle van harsgehalte | Het beste | Het moeilijkste | Niet de beste, een beetje anders |

| Opslagomstandigheden van het materiaal | Moet worden gekoeld en opgeslagen in archieven | Er is geen opslagprobleem | Net als bij de methode is de houdbaarheid kort |

| Vezel schade | Waarschijnlijker | Kans tenminste | Minder kans |

| Productkwaliteitsborging | Heb in sommige opzichten een voordeel | Strenge procedures voor kwaliteitscontrole zijn vereist | Vergelijkbaar met de droge methode |

| De fabricagekosten | De hoogste | Het minimum | Iets beter dan de natte methode |

| Uitharding bij kamertemperatuur | Kan niet zijn | kunnen | kunnen |

| Toepassingsveld | Lucht- en ruimtevaart | Veel gebruikt in de | Vergelijkbaar met droog |

Posttijd: 20 december 2021